Besuch bei Pirelli

30.06.2024, 11:16 Uhr

Zwischen Tradition und Spitzensport

2017 feierte Pirelli ein Comeback in der Fahrradbranche. Sieben Jahre später ist der italienische Reifenspezialist mittendrin im Geschehen, vor allem im Rennsport hat man sich längst wieder etabliert. Für SAZbike Grund genug, einen Blick hinter die Kulissen zu werfen.

Gelbes Trikot statt Maglia Rosa. Mit ihrem Auftakt in Italien beschreitet die Tour de France in diesem Jahr ungewöhnliche Wege. Erstmals in ihrer 121-jährigen Geschichte beginnt die Tour auf dem Stiefel. Die drei Etappen, die das Peloton von Florenz über Rimini, Bologna und Turin in Richtung Frankreich führen, sind allerdings nicht nur für die Zuschauer ein Highlight. Auch für die italienische Fahrradindustrie bieten sie eine einzigartige Gelegenheit, sich im Rahmen des größten Radrennens der Welt zu präsentieren. „Natürlich ist das besonders, wenn die Tour nach Italien – ins Land des Giro d’Italia – kommt. Für uns als Unternehmen gilt das umso mehr, da der Tour-Start gewissermaßen ein Heimspiel ist“, bestätigt Samuele Bressan, Head of Global Marketing der Pirelli-Fahrradabteilung, zu Beginn unseres Besuchs im Pirelli-Werk in Bollate. Wir treffen ihn am Tag vor dem Tour-Start zur Werksbesichtigung. In Bollate, einem Vorort von Mailand, befindet sich das Herz der Pirelli-Fahrradreifenproduktion.

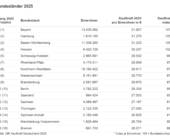

Das Unternehmen Pirelli in Zahlen

In der Tat passiert das Peloton im Rahmen der diesjährigen Frankreichrundfahrt Mailand in einer Entfernung von gerade einmal 30 Kilometern. Die norditalienische Metropole ist seit über 150 Jahren der Hauptsitz von Pirelli. 1872 von Giovanni Battista Pirelli als Gummiwarenfabrik gegründet, begann das Unternehmen zunächst mit der Produktion von Fahrradreifen, Unterseekabeln und telegrafischen Leitungen. 1901 folgte schließlich der Einstieg in die Autoreifenproduktion. Seitdem hat sich Pirelli zu einem der größten Reifenhersteller der Welt entwickelt. 74 Millionen Autoreifen verlassen die 18 Fabriken in zwölf Ländern pro Jahr, weltweit zählt man über 31.000 Mitarbeiterinnen und Mitarbeiter, der Jahresumsatz lag zuletzt bei 6,7 Milliarden Euro. Die Fahrradsparte sei aus der Perspektive des Gesamtkonzerns zwar klein, erzählt Bressan, sie wachse allerdings beständig. Die Zahlen zeigen dennoch: Wenn ein Unternehmen dieser Größe seinen Fuß- bzw. in diesem Fall Gummiabdruck in der Fahrradbranche hinterlässt, ist das durchaus beeindruckend.

Die Pirelli-Fahrradreifenproduktion in Bollate

Das gilt umso mehr, als dass die Italiener nach einer jahrzehntelangen Pause erst seit 2017 wieder Fahrradreifen herstellen. Unter anderem gibt es Rennrad-, Mountainbike-, Gravel- und Cityreifen mit dem berühmten gelbroten Logo mit dem langgezogenen P. Im Zuge der Rückkehr hat man in Bollate eine der modernsten Produktionsanlagen für Fahrradreifen der Welt etabliert. Laut Luca Sartori, dem Qualitätsmanager des Werks, handelt es sich um die einzige Fabrik, die Fahrradreifen „Made in Italy“ im industriellen Maßstab herstellt. Bei Vollauslastung laufen hier bis zu 1,5 Millionen Fahrradreifen pro Jahr vom Band.

So entsteht ein Pirelli-Fahrradreifen

Die Linie im Werk Bollate besteht dabei aus einem zentralen Korridor, in dem die Reifen mit all ihren Komponenten zusammengesetzt und anschließend vulkanisiert werden. An den Seiten des Korridors befinden sich die Bereiche für die Halbfertigprodukte, wobei die Maschinen in zwei Gruppen unterteilt sind: Auf der einen Seite werden die Textilkomponenten vorbereitet, auf der anderen die Laufflächen. „Der gesamte Prozess läuft automatisiert und sicher ab“, sagt Sartori, ehe er anfügt: „Am Ende erfolgt die Qualitätskontrolle, wo die Reifen aus allen Blickwinkeln geprüft werden. Diese Arbeit wird manuell durchgeführt, um die Produkte bis ins kleinste Detail zu überprüfen.“

Nachhaltigkeit trifft Hightech: Der „P Zero Race TLR RS“

Der „P Zero Race TLR RS“ ist laut Pirelli der weltweit erste Fahrradreifen mit FSC-zertifiziertem Naturkautschuk.

Quelle: Pirelli

Pirelli: Ein Unternehmen zwischen Tradition und Spitzensport

Die Konstruktion eines Highend-Rennradreifens ist aufwendiger als bei einem Pneu für einen Formel-1-Boliden.

Quelle: Werner Müller-Schell